E-mail: admin@yeeshine-tech.com Tel: +86-13712868936

- Todos

- Nome do produto

- Palavras-chave

- Modelo do produto

- Resumo do produto

- Descrição do produto

- Procura de texto completo

Número Browse:0 Autor:editor do site Publicar Time: 2025-09-18 Origem:alimentado

A fundição a vácuo oferece uma solução poderosa para criar protótipos e pequenas corridas de produção com precisão notável. Você obtém prototipagem rápida e resultados econômicos, graças à criação rápida de molde e iteração acessível.

Os moldes de silicone se formam em dias, não semanas.

Você pode lançar peças em poucas horas, testar a funcionalidade e passar rapidamente para a produção.

A tecnologia Yeeshine oferece protótipos transparentes de resina de poliuretano e serviço único.

| SERVIÇO | Descrição |

|---|---|

| Elenco de vácuo | Pequenas peças de resina de poliuretano Mini transparente |

| Serviço único | Da análise de projeto de peça à produção em massa |

| Confidencialidade | Assinado NDA para segurança da informação |

| Serviço eficiente | 24/7 de suporte e tempos de resposta rápida |

Você usa fundição a vácuo para criar protótipos detalhados e pequenas corridas de produção com alta precisão. Esse processo depende de um molde principal, geralmente feito com impressão 3D, para capturar todos os recursos do seu design. Você então suspende o mestre em uma caixa de fundição e despeja o silicone líquido ao seu redor. Uma vez que o silicone cura, você remove o mestre, deixando uma cavidade precisa para suas peças.

Os principais componentes envolvidos nesse processo incluem:

Mestre mofo

Molde de silicone

Caixa de fundição

Silicone líquido

Você produz peças derramando resina no molde de silicone sob vácuo. Esta etapa remove bolhas de ar e garante um acabamento impecável. O processo fornece peças que correspondem ao produto final de perto, tornando -o ideal para testes e validação.

Você se beneficia do elenco de vácuo quando precisar de flexibilidade, velocidade e qualidade no desenvolvimento do seu produto. Os fabricantes costumam selecionar esse processo por vários motivos:

Eficácia de custo: você evita altos custos iniciais, tornando-o adequado para pequenas a médias execuções.

Resultados de alta qualidade: você obtém excelentes acabamentos superficiais e tolerâncias apertadas, essenciais para protótipos.

Versatilidade do material: você pode escolher entre uma ampla gama de resinas para imitar diferentes propriedades.

Velocidade: você acelera seu ciclo de prototipagem rápida com tempos de resposta curtos.

Personalização e complexidade: você produz formas intrincadas e detalhes finos com facilidade.

Dica: a fundição a vácuo se destaca de outros métodos porque usa um vácuo para eliminar bolhas de ar, resultando em peças de maior qualidade. Por exemplo, a fundição centrífuga não pode corresponder a esse nível de detalhe ou consistência, especialmente para projetos complexos.

| ASPECTO | VACUO CASTAÇÃO | CENTRIFUGAL |

|---|---|---|

| Processo | Usa o vácuo para remover bolhas | Depende de rotação, sem vácuo |

| Capacidade de design | Lida com formas complexas e simples | Menos eficaz para peças complexas |

| Qualidade | Bolhas mínimas, alta precisão | Risco de porosidade em componentes detalhados |

| Velocidade | Um pouco mais lento devido à etapa de vácuo | Mais rápido para lotes grandes |

| Equipamento | Requer câmara de vácuo | Configuração mais simples |

Você encontra fundição a vácuo amplamente utilizada em indústrias como automotivo, dispositivos médicos, aeroespacial e bens de consumo. Esse processo oferece a confiança para passar do conceito para a produção de maneira rápida e eficiente.

Você inicia o processo de fundição a vácuo criando um modelo mestre. Este modelo serve como modelo para todas as partes que você produz. Você pode escolher entre vários materiais para o seu mestre, cada um oferecendo benefícios exclusivos. A cera permite moldar detalhes finos facilmente . plásticos, oferece durabilidade e versatilidade. O Metal fornece força e funciona bem para modelos de alta qualidade.

| Material de fundição Tipo | Descrição |

|---|---|

| Cera | Usado para facilitar a modelagem e a retenção de detalhes. |

| Plástico | Comumente usado para sua durabilidade e versatilidade. |

| Metal | Escolhido por sua força e adequação para modelos de alta qualidade. |

Você garante que o modelo mestre tenha uma superfície impecável. Qualquer imperfeição do mestre transferirá para todos os protótipos que você lançar.

Em seguida, você cria o molde de silicone envolvendo o modelo mestre em silicone líquido. O silicone cura ao redor do mestre, capturando todos os detalhes. Você então divide o molde para remover o mestre, deixando uma cavidade precisa. O molde de silicone pode reproduzir formas complexas e texturas finas.

A dureza do silicone afeta a precisão do seu molde. O silicone mais suave pode causar maiores desvios , portanto, você deve experimentar o equilíbrio certo.

| da dureza do silicone | Impacto na precisão | Recomendação |

|---|---|---|

| Mais suave | Maiores desvios | Experimente com silicone um pouco mais suave para equilíbrio |

Você pode usar cada molde de silicone para vários ciclos, tornando o processo de fundição a vácuo eficiente para a produção de baixo volume.

Você prepara a resina e a despeja no molde de silicone. O processo de fundição a vácuo usa uma câmara de vácuo para remover bolhas de ar da resina. Esta etapa garante que a resina preencha todas as partes do molde, mesmo em áreas complexas. Em seguida, você cure a resina, em temperatura ambiente ou com calor suave, para solidificar a peça. Esse processo produz peças que correspondem ao seu protótipo original.

Após a cura, você remove a peça do molde de silicone. Você realiza várias técnicas de acabamento para obter uma aparência de qualidade de produção.

| Técnica de acabamento | Descrição |

|---|---|

| Aparar e polimento | O excesso de material, como flash ou sprues, é aparado. O polimento pode ser feito para melhorar o acabamento da superfície. |

| Pintura ou revestimento | Etapas de acabamento adicionais, como pintura ou aplicação de revestimentos de proteção, são realizadas para alcançar a aparência e a durabilidade desejadas. |

| Verificações de qualidade | Cada parte é inspecionada quanto a defeitos, incluindo bolsos de ar, deformação ou preenchimento incompleto. As ferramentas de alta precisão são frequentemente usadas para verificar dimensões e tolerâncias. |

Você inspeciona cada parte quanto a defeitos e verifica as dimensões. Você pode aplicar tinta ou revestimentos para combinar com a aparência do produto final. Esta etapa final garante que seu processo de fundição a vácuo entregue peças prontas para apresentação ou teste funcional.

Você obtém peças de alta qualidade no elenco de vácuo, concentrando-se em elementos de design essenciais. O design adequado garante que seus protótipos funcionais atendam aos requisitos visuais e mecânicos. Comece mantendo a espessura consistente da parede. Paredes finas abaixo de 0,75 mm podem levar a pontos fracos, enquanto seções excessivamente espessas podem causar deformação. Chefes e costelas acrescentam força, mas exigem dimensionamento cuidadoso. Os ângulos de rascunho ajudam a remover as peças do molde de silicone sem danos.

Aqui está uma referência rápida para parâmetros críticos de design:

| Projeto | Recomendação do aspecto |

|---|---|

| Espessura da parede | Pelo menos 0,75-1,0 mm |

| Chefes | Altura e diâmetro mínimo de 1,0 mm |

| Espessura da parede do chefe | Não mais que 60% da espessura da parede |

| Espessura da costela | Não mais que 60% da espessura da parede |

| Altura da costela | Não mais que 3x espessura da costela |

| Ângulos de rascunho | Pelo menos 1 a 2 graus |

Dica: Sempre projete com porosidade e retração em mente. Use uma câmara de vácuo para remover o ar preso e permitir um leve encolhimento durante o processo.

Você controla o acabamento da superfície e as propriedades mecânicas de seus protótipos funcionais, selecionando os materiais certos. As superfícies suaves funcionam melhor para peças visíveis, enquanto os acabamentos texturizados podem ocultar pequenas imperfeições. A escolha do material também afeta a transparência, a cor, o brilho e a força. Por exemplo, as resinas do tipo PMMA oferecem peças claras, enquanto materiais semelhantes a borracha oferecem flexibilidade.

| Tipo de propriedade | Descrição |

|---|---|

| Acabamento superficial | Suave para a estética, texturizada para mascarar falhas |

| Transparência | Escolha claro ou opaco com base no aplicativo |

| Opções de cores | Combinar com os requisitos de marca ou produto |

| Brilho | Selecione para aparência fosca ou brilhante |

| Força | Garanta a capacidade de carga para protótipos funcionais |

| Flexibilidade | Necessário para peças que curvam ou flexionam |

| Resistência ao impacto | Importante para componentes de absorção de choques |

| Dureza | Determina a resistência à deformação da superfície |

Você garante que seus protótipos de fundição a vácuo atendam às necessidades visuais e funcionais, correspondendo às propriedades do material ao seu aplicativo.

Você evita erros dispendiosos, reconhecendo armadilhas comuns de design em fundição a vácuo de alta precisão. A seleção de material inadequada leva a baixa qualidade e custos mais altos. O design irracional do molde causa espessura desigual e áreas fracas. A temperatura de formação incorreta pode resultar em flegagem ou peças incompletas. A velocidade de formação inadequada ou o tempo de resfriamento introduz deformação e instabilidade dimensional. Negligenciar as folhas pós-processamento de bordas nítidas e um visual inacabado.

| Erro comum | Impacto na parte final da peça |

|---|---|

| Seleção de material inadequada | Baixa qualidade, custos mais altos, requisitos não atendidos |

| Design de molde irracional | Espessura irregular, manchas fracas, defeitos estéticos |

| Configuração incorreta de temperatura de formação | Flacidez, formação incompleta, baixa definição |

| Tempo de velocidade de formação/resfriamento inadequado | Tensões, deformação, instabilidade dimensional |

| Negligenciando a fase de pós-processamento | Má ajuste, bordas nítidas, aparência inacabada |

Nota: você melhora a qualidade dos seus protótipos funcionais revisando seu design em todas as etapas e seguindo as melhores práticas para prototipagem rápida.

Você encontra aplicações de fundição a vácuo essenciais no setor automotivo. Esse processo permite criar peças de fundição a vácuo de alta qualidade para protótipos e componentes funcionais. Você pode desenvolver e testar rapidamente acabamentos internos, peças do painel e componentes sob a calça . A capacidade de produzir fáscias do painel, aglomerados de instrumentos, alojamentos de console central e arredores de mudança de marcha permite validar projetos antes da produção em massa. Você atinge alta precisão dimensional e acabamento superficial, o que é crucial para avaliar modificações de projeto e propriedades do material. Essa abordagem suporta prototipagem rápida e ajuda a trazer novos veículos para o mercado mais rápido.

Entendimentos internos

Fascias de painel e aglomerados de instrumentos

Cordos de console central e compartimentos de armazenamento

Maçanetas da maçaneta da porta e painéis de interruptor de janela

Interfaces de controle de marchas e controle climático

Grilhas de alto -falante e tomadas de ventilação

Componentes sob o alojamento

As aplicações de fundição a vácuo na fabricação de bens de consumo ajudam a acelerar o desenvolvimento do produto. Você pode criar protótipos funcionais e peças plásticas de pequenos lotes que preenchem a lacuna entre prototipagem e produção em larga escala. O processo aproveita a moldagem por silicone e a fundição de uretano, tornando -o adaptável para vários designs de produtos.

| Vantagem | Descrição |

|---|---|

| Precisão notável | Produz protótipos altamente precisos e detalhados com excelente estabilidade dimensional. |

| Diversas opções materiais | Oferece uma variedade de materiais para diferentes aplicações, aprimorando a versatilidade do design. |

| Produção econômica | Reduz os custos em comparação com os métodos de fabricação tradicionais, tornando -o ideal para pequenos lotes. |

| Tempos rápidos de resposta | Ativa iterações rápidas e testes funcionais, acelerando o processo de desenvolvimento. |

| Design versatilidade | Permite geometrias complexas e texturas complexas, acomodando várias necessidades de design. |

Você se beneficia da prototipagem rápida e da capacidade de testar as peças de fundição a vácuo rapidamente, garantindo que seus produtos atinjam o mercado com eficiência.

Você confia na fundição a vácuo para protótipos aeroespaciais e de dispositivos médicos porque oferece alta qualidade de produção e tempos rápidos de resposta. Você pode criar geometrias complexas sem restrições de design, usando materiais rígidos e flexíveis. A flexibilidade dos moldes de silicone significa que você não precisa de ângulos de rascunho, o que simplifica o processo de design.

Tempo de resposta rápida para protótipos

Capacidade de criar geometrias complexas

Flexibilidade em opções de materiais, incluindo materiais rígidos e flexíveis

Não há necessidade de ângulos de rascunho devido à flexibilidade do molde de silicone

Você encontra esse processo ideal para criar protótipos funcionais e protótipos de dispositivos médicos de maneira rápida e econômica. Você pode iterar projetos rapidamente, testá-los e refinar e produzir lotes de baixo volume sem altos custos iniciais. São possíveis peças moldadas, combinando materiais rígidos e flexíveis. As resinas biocompatíveis de poliuretano tornam a fundição a vácuo adequada para aplicações médicas, incluindo equipamentos médicos personalizados e dispositivos de teste.

Você usa fundição a vácuo para produzir componentes de equipamentos industriais que exigem propriedades e precisão de materiais superiores. Esse processo reduz a porosidade e aprimora as propriedades mecânicas, o que é crucial para as super-cicloios e peças de alto desempenho. Você pode obter projetos complexos e tolerâncias rígidas, garantindo que suas peças de elenco de vácuo atendam aos padrões rígidos da indústria.

Propriedades de material superior com porosidade reduzida

Geometrias complexas e tolerâncias apertadas

Excelente acabamento superficial, minimizando o acabamento adicional

Eficiência do material controlando o fluxo de material fundido

Você ganha componentes confiáveis e de alta qualidade para máquinas industriais, apoiando uma ampla gama de aplicações de fundição a vácuo em ambientes exigentes.

Você ganha custo-efetividade significativo ao escolher elenco de vácuo para produção de baixo volume. O processo usa moldes de silicone, que custam muito menos que as ferramentas de aço necessárias para a moldagem por injeção. Você evita investimentos altos e paga apenas pelo que precisa. Para pequenos lotes, a fundição a vácuo pode economizar 30 a 60% em comparação com a moldagem por injeção. A usinagem CNC também possui custos mais altos para formas complexas e gera mais resíduos materiais.

Você reduz as despesas de ferramentas com moldes de silicone.

Você evita grandes investimentos para pequenas corridas.

Você se beneficia do custo-efetividade para protótipos e lotes piloto.

| Método | Custo da ferramenta típica | Descrição do volume | Descrição do tipo de reação do tipo de realização |

|---|---|---|---|

| Elenco de vácuo | Baixo | 1–50 partes | Alto |

| Moldagem por injeção | Alto | Mais de 10.000 peças | Baixo para pequenas corridas |

| Usinagem CNC | Nenhum | 1-10 peças | Moderado |

Dica: a fundição a vácuo oferece a flexibilidade de testar os designs sem se comprometer com ferramentas caras.

Você experimenta uma rápida reviravolta com elenco de vácuo. O processo normalmente entrega peças em 1 a 2 semanas, o que ajuda a acelerar seu ciclo de desenvolvimento. A moldagem por injeção requer tempo de entrega mais longos para ferramentas, mas uma vez que os moldes estiverem prontos, a produção acelera. A usinagem CNC pode produzir peças rapidamente, mas os custos aumentam com a complexidade.

A fundição a vácuo oferece uma reviravolta de 1 a 2 semanas.

A moldagem por injeção precisa de mais tempo para a criação de mofo.

A usinagem CNC é rápida para peças simples.

Você pode passar do design para o protótipo em dias, não meses, quando você usa fundição a vácuo.

Você desbloqueia maior flexibilidade de design com fundição a vácuo. O processo se adapta a geometrias complexas, permitindo que você crie costelas, reduções e logotipos em relevo com facilidade. Você pode fazer alterações de design de maneira rápida e econômica, porque os moldes de silicone são fáceis de modificar ou substituir. A fundição a vácuo se destaca na produção de protótipos e pequenas corridas de produção com excelente acabamento e detalhes da superfície.

Você cria formas complexas sem limitações.

Você ajusta os designs acessíveis para cada iteração.

Você obtém acabamentos de alta qualidade para testes funcionais e visuais.

A elenco de vácuo apóia a inovação, permitindo que você experimente novas idéias e refine seus produtos antes de aumentar a produção.

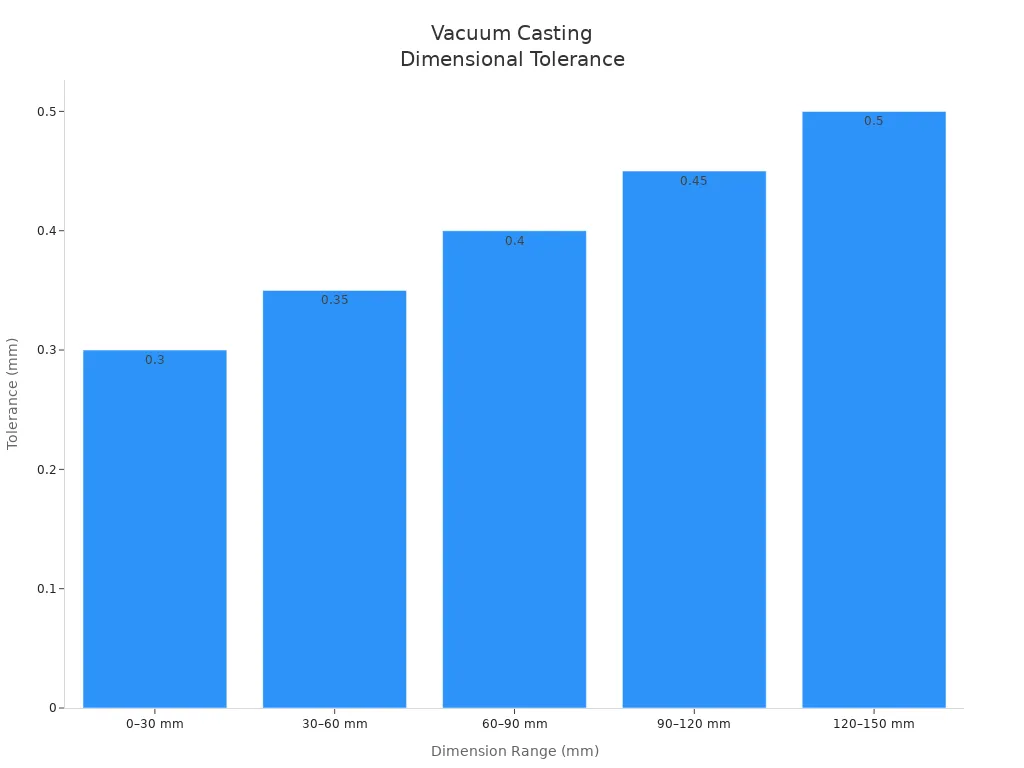

Você espera alta precisão do processo de fundição a vácuo, especialmente quando você precisa de protótipos confiáveis ou peças de pequenos lotes. A precisão dimensional é uma prioridade. A maioria dos projetos obtém tolerâncias que atendem ou excedem os padrões do setor. Por exemplo, você pode manter tolerâncias rígidas em uma variedade de tamanhos de peça:

| do tipo de reação (MM) Descrição do tipo de reação (MM) | Descrição do tipo de reação |

|---|---|

| 0–30 | +/- 0,3 |

| 30–60 | +/- 0,35 |

| 60–90 | +/- 0,4 |

| 90–120 | +/- 0,45 |

| 120–150 | +/- 0,5 |

Você pode ver como a tolerância muda com o tamanho da peça no gráfico abaixo:

As taxas de encolhimento no elenco de vácuo permanecem baixas, o que ajuda a manter a precisão e o ajuste dimensional. O encolhimento típico cai entre 0,15% e 0,30%. Esse retração baixo significa que suas peças se encaixam bem durante a montagem e o teste.

| (MM) | Descrição |

|---|---|

| 0,15% a 0,30% | As taxas de encolhimento típicas na fundição a vácuo, que são inferiores à moldagem por injeção, mas ainda podem afetar a montagem. |

Nota: sempre explique o encolhimento em seu design para garantir que a parte final atenda aos seus requisitos dimensionais.

Você seleciona materiais com base no desempenho necessário em suas peças. A fundição a vácuo suporta uma ampla gama de resinas, cada uma com propriedades únicas. Você pode escolher materiais que ofereçam alta elasticidade, rigidez ou resistência à temperatura. Por exemplo, você pode usar policarbonato ou PMMA para peças que precisam suportar temperaturas mais altas ou exigir resistência ao choque. Borracha e polipropileno fornecem flexibilidade e absorção de impacto. Nylon e ABS cheios de vidro oferecem força e estabilidade dimensional.

| do tipo de | reação |

|---|---|

| Borracha | Alta elasticidade |

| Abs | Alta rigidez e força |

| Polipropileno e HDPR | Alta elasticidade |

| Poliamida e nylon cheio de vidro | Alta rigidez |

| Policarbonato e PMMA | Resistente a choque, translúcido e resistente a alta temperatura |

Você sempre deve corresponder à sua escolha material às demandas do seu aplicativo. Essa abordagem garante que você alcance o equilíbrio certo de precisão, precisão e durabilidade dimensional em todas as partes que você produz.

Você pode escalar seus projetos de fundição a vácuo com eficiência, seguindo as melhores práticas comprovadas. Quando você planeja pilotos de alto volume, concentre-se em otimizar cada etapa para manter a qualidade e controlar os custos. A fundição a vácuo funciona melhor para volumes de produção baixa a média, geralmente até algumas centenas de partes. Você obtém excelentes resultados quando usa esse processo para prototipagem e produção em pequenos lotes de componentes complexos.

| ( | MM) |

|---|---|

| Volume de produção | Use fundição a vácuo por até algumas centenas de partes para maximizar a eficiência. |

| Prototipagem | Aproveite o processo de protótipos detalhados e pequenos lotes. |

| Comparação | Mude para moldagem por injeção para obter volumes mais altos para reduzir o custo por parte. |

Você produz protótipos de alta qualidade com fundição a vácuo.

Você gerencia execuções de baixo a médio volume com resultados consistentes.

Você melhora a eficiência e a relação custo-benefício, entendendo cada etapa do processo.

Dica: planeje seu cronograma de produção com cuidado. Você prolonga a vida útil do molde e reduz o tempo de inatividade girando os moldes e monitorando o desgaste.

Você aprimora a qualidade dos seus projetos de fundição a vácuo usando loops iterativos de design e feedback. Essa abordagem ajuda a refinar protótipos e atingir seus objetivos mais rapidamente. Comece definindo objetivos claros para o seu protótipo, incluindo desempenho e funcionalidade. Crie seu protótipo inicial usando métodos rápidos de prototipagem. Teste a peça e receba feedback de usuários e partes interessadas. Analise o feedback para identificar áreas para melhorar. Repita o ciclo até que seu protótipo atenda a todos os requisitos.

Defina objetivos e critérios para o seu protótipo.

Projete e construa a primeira versão usando prototipagem rápida.

Teste e avalie o protótipo com as partes interessadas.

Analise o feedback e refine o design.

Repita o ciclo até atingir seus objetivos.

Nota: Você acelera o desenvolvimento e melhora a qualidade da peça, adotando a melhoria e o feedback contínuos.

Você obtém vantagens significativas com o elenco de vácuo entre as indústrias.

Os setores automotivo e aeroespacial se beneficiam da rápida prototipagem e economia de custos.

Os campos médicos e de saúde dependem de componentes precisos e personalizados.

Os fabricantes de bens e eletrônicos de consumo testam os projetos de produtos com eficiência.

Os produtores de equipamentos industriais criam peças duráveis e pequenas em lotes.

Você vê inovações como , a otimização orientada para AI de automação e elenco multimaterial. A indústria se move em direção a práticas sustentáveis e ciclos de produção mais rápidos.

| Descrição | do tipo de reação (MM). |

|---|---|

| Automação | Os sistemas inteligentes melhoram a precisão e reduzem os tempos de ciclo. |

| Integração da IA | A IA aprimora a consistência e minimiza defeitos. |

| Fundição multimaterial | A fundição simultânea aumenta a versatilidade. |

Você seleciona a partir de uma ampla gama de resinas de poliuretano, incluindo graus de borracha e de borracha e transparentes. Esses materiais permitem que você corresponda às propriedades mecânicas e visuais de suas peças finais de produção.

Você normalmente cria 10 a 25 partes a partir de um único molde de silicone. A vida útil do molde depende da complexidade da peça, da escolha do material e do nível de detalhe necessário para seus protótipos.

Você atinge custos mais baixos de ferramentas e uma recuperação mais rápida com fundição a vácuo versus moldagem por injeção. Este método se adapta a pequenos lotes e protótipos, enquanto a moldagem por injeção funciona melhor para a fabricação de alto volume.

Você produz detalhes complexos e superfícies suaves com fundição a vácuo versus impressão 3D. Os moldes de silicone capturam recursos finos e o processo elimina as linhas de camada, resultando em peças que se assemelham a produtos finais.

Você encontra fundição a vácuo amplamente utilizada em automotivo, aeroespacial, dispositivos médicos, eletrônicos de consumo e equipamentos industriais. Esses setores dependem de prototipagem rápida e produção de pequenos lotes para testes e validação.

Dica: sempre consulte seu parceiro de fabricação para selecionar o melhor processo para as necessidades do seu projeto.